SPRAYSTAR EVO è l’innovativa cabina di spruzzatura mediante aerografi, progettata per la rifinizione di ogni tipo di pelle destinata ai settori automotive, arredamento, calzatura e moda.

SPRAYSTAR EVO è disponibile con luce di lavoro utile 1800, 2200, 2600, 3000, 3400 e 3800mm, sia nella versione a secco che a velo d’acqua. È predisposta per qualsiasi sistema di spruzzatura, sia ad alta che a bassa pressione (HVLP, AIRLESS, AIR-MIX ecc.).

Emissioni 10 volte inferiori ai limiti di legge

-10% aria da aspirare grazie al design esagonale

Da 8 a 24 braccia, fino a 3 diversi aerografi ciascuna

Predisposta al trasporto chicken wire o fili perlon

Copertura uniforme della pelle, evitando l’overspray

La cabina di spruzzatura

La cabina si distingue per il suo design ottagonale, che previene il ristagno dei fumi e riduce del 10% il volume d’aria da aspirare rispetto alla tradizionale forma rettangolare. L’interno è facilmente accessibile grazie alle sei grandi porte frontali e alle vetrate a scorrimento. L’installazione dell’albero distributore sopra la cabina evita la contaminazione delle pelli da possibili gocciolamenti di prodotto. La piattaforma calpestabile con parapetti consente interventi sicuri e agevoli.

| MODELLO | 1800 | 2200 | 2600 | 3000 | 3400 | 3800 |

|---|

La giostra rotativa

La giostra rotativa, nucleo del sistema di verniciatura, è disponibile con 8, 12, 16 e 24 braccia, ognuna predisposta per alloggiare fino a tre differenti aerografi con alimentazione totalmente indipendente. Robusta e versatile, è progettata per adattarsi a qualsiasi sistema di aerografi, sia ad alta che a bassa pressione (HVLP, AIRLESS, AIR-MIX). I supporti per gli aerografi sono regolabili in altezza e costruiti completamente in acciaio inox AISI 304.

Giostra rotativa e pedana con parapetti per l’accesso all’albero distributore.

L’albero distributore modulare

L’albero distributore modulare, disponibile a 5 o 9 vie, offre massima flessibilità nella configurazione dei circuiti di lavoro, permettendo l’uso di aerografi Airless, HVLP, con o senza sistemi di ricircolo, o la gestione di diverse quantità e tipologie di circuito. È possibile combinare differenti pressioni di lavoro e intervenire in modo indipendente sulle camere aria e colore, grazie a una struttura suddivisa in due sezioni, che facilita sia la manutenzione sia la sostituzione delle guarnizioni. Grazie alle ampie dimensioni dei condotti interni per l’aria, l’albero consente una riduzione della pressione di spruzzatura fino al 25%, migliorando l’efficienza.

Smart Spray Control

SPRAYSTAR EVO è equipaggiata di Smart Spray Control (SSC), un avanzato sistema di economizzazione che elimina gli sprechi, garantendo un controllo costante del processo di spruzzatura.

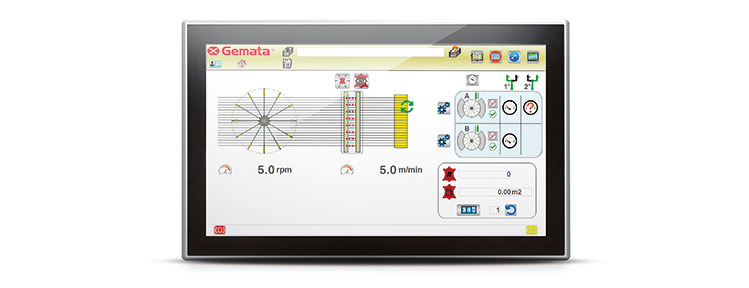

L’interfaccia software di Smart Spray Control è intuitiva e di facile utilizzo, configurabile tramite un ampio pannello touch screen. Un sinottico principale consente di monitorare lo stato di lavoro in tempo reale, assicurando all’operatore un controllo completo e immediato. Con SSC i parametri macchina e le ricette possono essere modificati da remoto e sono resi disponibili a sistemi remoti per analisi e/o regolazioni (Industria 4.0), assieme ai registri di anomalie, ai dati storici ed alle statistiche di utilizzo.

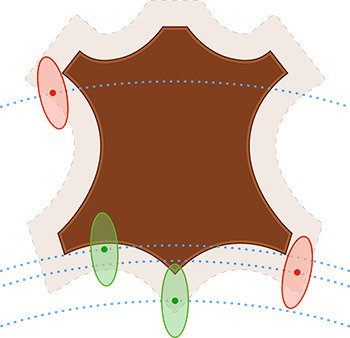

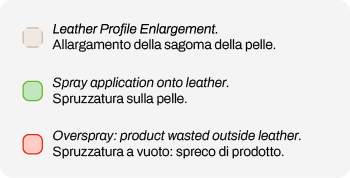

Il processo di spruzzatura tradizionale

Nei sistemi tradizionali, per ottenere una spruzzatura uniforme sui bordi, è previsto un allargamento della sagoma della pelle rilevata in entrata da una barra di lettura. La spruzzatura avviene quando l’asse dell’ugello dell’aerografo sovrappone il bordo della sagoma aumentata.

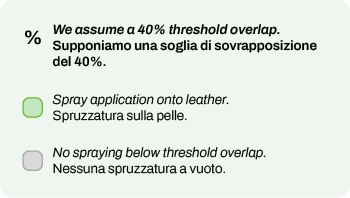

Come evidenziato nella figura, questo sistema genera delle spruzzature a vuoto.

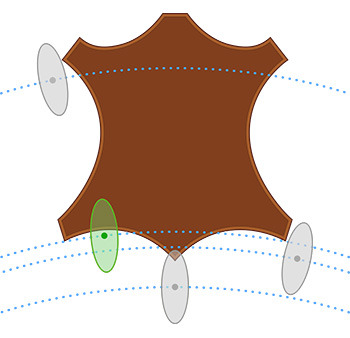

Il processo di spruzzatura con SSC

Il sistema SSC gestisce l’area di spruzzatura degli aerografi confrontandola con la superficie della pelle, rilevata in ingresso da una barra di lettura. L’aerografo si attiva quando la soglia di sovrapposizione impostata dall’operatore viene superata. Questo garantisce una copertura uniforme, evita spruzzi nelle aree vuote e assicura una lavorazione precisa dei bordi, riducendo significativamente lo spreco di prodotto.

Eco Scrubber

ECO SCRUBBER è il sistema di depurazione più avanzato e green progettato da Gemata per l’abbattimento dei fumi generati all’interno della cabine di spruzzatura.

Rispetto alle attuali tecnologie di mercato, permette la filtrazione del 98% delle particelle con dimensione 10μm riducendo di circa 10 volte le emissioni in atmosfera. ECO SCRUBBER raggiunge questa elevata capacità di abbattimento grazie a:

- Modifica ai corpi di riempimento sferici

Le dimensioni sono state quasi dimezzate, raddoppiando la superficie di contatto con il flusso dei fumi. Il numero dei corpi è passato da 4.500 a ben 36.0000 unità - Implementazione del sistema di diagnostica

Optional - Implementazione del gruppo di filtri a secco

Optional

I sistemi di trasporto

Con il sistema a fili perlon, le pelli sono sostenute e trasportate da una serie di fili in nylon disposti parallelamente a 15 mm distanza. Questa spaziatura ottimale mantiene ben distese anche le pelli più morbide, garantendo un trasporto uniforme. Il sistema include un raschiafili per la pulizia e, in alternativa, può essere dotato di un sistema di lavaggio fili [optional] che assicura pulizia costante, prevenendo la dispersione di polvere nell’aria.

Con il sistema chicken wire, le pelli sono sostenute e trasportate da una rete plastica disponibile con maglie da 50x40 o 18x25 mm (per pelli più morbide). Il prodotto chimico secco può essere facilmente staccato dalla rete una volta a settimana e avvolto in rotolo per lo smaltimento come rifiuto secco. Questo garantisce l’assenza di polvere sull’impianto. La rete viene sostituita in modo rapido una volta ogni due/tre mesi e smaltita come normale rifiuto secco, garantendo un notevole risparmio economico.